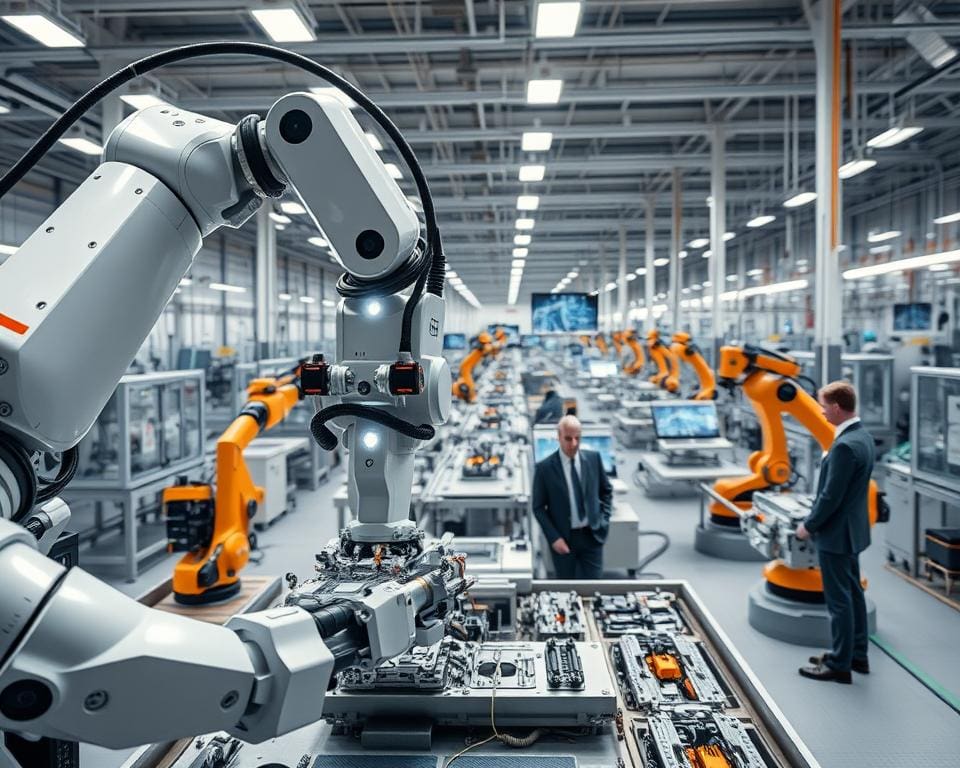

Robotik treibt die Fertigungsrevolution voran und gehört heute zu den wichtigsten Motoren der Industrie 4.0. Durch den gezielten Einsatz von Robotik in der Industrie steigen Effizienz und Präzision. Gleichzeitig gewinnen Produktionslinien an Flexibilität und die Arbeitssicherheit für Beschäftigte verbessert sich deutlich.

Für Deutschland hat diese Entwicklung besondere Relevanz. Leitunternehmen wie Volkswagen, Bosch, Siemens und BMW setzen massiv auf industrielle Automatisierung. Sie zeigen, wie Robotik Produktionskosten senkt, Durchlaufzeiten reduziert und neue Fertigungsvarianten ermöglicht.

Dieser Artikel ist als Produkt-Review angelegt. Er bewertet Robotiklösungen nach Leistungsfähigkeit, Wirtschaftlichkeit, Integrationsaufwand und dem praktischen Mehrwert für Hersteller. Leser erhalten klare Kriterien, um Angebote zu vergleichen und Investitionen zu planen.

Im weiteren Verlauf werden aktuelle Trends, wirtschaftliche Auswirkungen und konkrete Technologien wie Industrieroboter, Cobots, KI und Maschinensehen vorgestellt. Praxisbeispiele aus Automotive, Elektronik und Maschinenbau sowie Hinweise zur Auswahl, Implementierung und zum ROI runden die Übersicht ab.

Die Zielgruppe sind Produktionsleiter, Werksplaner und Investitionsentscheider in deutschen Betrieben. Ziel ist eine kompakte Entscheidungshilfe, die den Einstieg in die Robotik erleichtert und den Weg zur erfolgreichen Implementierung ebnet.

Wie verändert Robotik die industrielle Fertigung?

Robotik prägt heutige Fabriken durch schnellere Abläufe, bessere Genauigkeit und mehr Vernetzung. Unternehmen setzen verstärkt auf Automatisierungstrends, die Produktion, Logistik und Qualitätssicherung verbinden. Diese Entwicklung führt zu modularen Produktionszellen, die sich rasch an Varianten anpassen lassen.

Überblick über aktuelle Trends in der Automatisierung

Die Softwarisierung treibt Veränderungen voran. Cloudbasierte Steuerung, digitale Zwillinge und Manufacturing Execution Systems erlauben flexible Anpassungen. Vernetzte Sensoren im Industrial Internet of Things ermöglichen Predictive Maintenance und reduzieren Ausfallzeiten.

Plug-and-Produce-Konzepte beschleunigen Inbetriebnahmen. Der Trend zu modularer Fertigung unterstützt schnelle Umrüstungen. Diese Automatisierungstrends schaffen die Basis für smarte, anpassungsfähige Anlagen.

Wirtschaftliche Auswirkungen auf Produktionskosten und Durchsatz

Robotik senkt Fehlerquoten und reduziert Nacharbeit. Das spart Materialkosten und verringert Ausschuss. Durch autonome Robotik können Prüf- und Handlingzeiten verkürzt werden, was den Durchsatz erhöht.

Investitionen in vernetzte Systeme amortisieren sich oft durch geringere Stillstandszeiten und bessere Auslastung. Echtzeitdaten unterstützen fundierte Entscheidungen zur Kapazitätsplanung.

Beispiele aus der Praxis: Automotive, Elektronik und Maschinenbau

In der Automobilindustrie setzen Hersteller wie Volkswagen und BMW Cobots für Montage und Qualitätsinspektion ein. Elektronikfertiger nutzen bildgebende Systeme mit Robotern zur präzisen Bauteilprüfung. Maschinenbauer integrieren flexible Roboterzellen, um kundenspezifische Varianten effizient zu fertigen.

Weitere Details zu robotergestützter Qualitätskontrolle und Vernetzung sind in einem Artikel über Robotik und Qualitätssicherung zu finden, der praxisnahe Beispiele beschreibt: robotergestützte Qualitätskontrolle.

Vergleich: traditionelle Fertigung vs. robotergestützte Prozesse

Traditionelle Linien sind oft starr und auf hohe Stückzahlen ausgelegt. Robotergestützte Prozesse bieten mehr Flexibilität und schnellere Umrüstzeiten. Smart Factory-Konzepte ermöglichen außerdem eine durchgängige Datentransparenz.

Vernetzte, intelligente Systeme steigern die Reproduzierbarkeit von Prüfungen und erhöhen die Produktqualität. Das wirkt sich positiv auf Kostenstruktur, Time-to-Market und Wettbewerbsfähigkeit aus.

Technologien und Robotertypen, die Produktionslinien transformieren

Fertigungslinien profitieren heute von einer Vielfalt an Robotertypen und begleitenden Technologien. Jede Lösung bringt spezifische Stärken für Produktion, Qualität und Effizienz. Die Auswahl richtet sich nach Nutzlast, Reichweite, Wiederholgenauigkeit und Zykluszeit.

Industrieroboter decken breite Anwendungsfelder ab. Gelenkroboter sind besonders vielseitig, bieten hohe Traglasten und große Reichweiten. Hersteller wie KUKA, ABB und FANUC liefern Modelle, die häufig beim Schweißen, Montieren und Materialhandling zum Einsatz kommen. SCARA-Roboter punkten durch Geschwindigkeit und Präzision, ideal für horizontale Pick-and-Place-Aufgaben und die Montage von Elektronik oder Kleinteilen. Epson und Mitsubishi sind bekannte Anbieter in diesem Segment. Delta-Roboter überzeugen mit sehr hoher Dynamik und werden bevorzugt in Verpackung und Lebensmittelindustrie eingesetzt; Stäubli und FANUC zählen zu den Lieferanten.

Die konkreten Industrieroboter Anwendungen variieren je nach Branche. In der Automobilfertigung dominieren Gelenkroboter wegen ihrer Tragfähigkeit. In der Elektronikfertigung setzen Firmen auf SCARA für feine, schnelle Montageschritte. Für Hochgeschwindigkeitsverpackung sind Delta-Roboter oft die erste Wahl.

Kollaborative Roboter erweitern das Portfolio. Cobots arbeiten direkt neben Menschen und reduzieren die Notwendigkeit teurer Schutzvorrichtungen. Kleine bis mittlere Betriebe nutzen Cobots, um flexible Montagezellen aufzubauen oder manuelle Tätigkeiten zu entlasten. Sicherheitsfunktionen und einfache Programmierung machen sie zugänglich.

KI, maschinelles Sehen und Sensorik steigern die Leistungsfähigkeit bestehender Roboter. Vision-Systeme erkennen Bauteile, prüfen Qualität und erlauben adaptive Pfadplanung. Sensorik überwacht Kräfte und Kollisionen, was die Integration in Mischumgebungen erleichtert. Künstliche Intelligenz optimiert Taktzeiten und Vorhersagen zur Wartung.

Flexible Fertigungssysteme und modularer Anlagenbau ermöglichen schnelle Umrüstungen. Standardisierte Greifer, modulare Werkstückträger und offene Schnittstellen reduzieren Stillstandzeiten bei Produktwechseln. Das steigert die Agilität kleiner Serien und personalisierter Produkte.

- Nutzlast: Passt der Roboter zur Anwendung?

- Reichweite: Erreicht er alle notwendigen Arbeitszonen?

- Wiederholgenauigkeit: Reicht die Präzision für die Aufgabe?

- Zykluszeit: Erfüllt die Maschine die Taktvorgaben?

- Sicherheitsanforderungen: Welche Schutzmaßnahmen sind nötig?

Die richtige Kombination aus Gelenkroboter, SCARA und Delta-Roboter schafft robuste, produktive Linien. Industrieroboter Anwendungen werden effizienter, wenn sie mit Cobots, Bildverarbeitung und modularen Konzepten verzahnt werden.

Praktische Bewertung: Auswahl, Implementierung und ROI

Die Auswahl geeigneter Robotiklösungen beginnt mit einer klaren Aufgabenanalyse und Prozessabbildung. Dabei helfen Robotik Auswahlkriterien wie Traglast, Taktzeit und Sicherheitsanforderungen. Ein Lastenheft und ein Proof of Concept (PoC) reduzieren Risiko und schaffen eine Basis für die Implementierung Robotik.

Bei der Anbieter- und Produktbewertung zählen Zuverlässigkeit, Service- und Ersatzteilversorgung sowie das Software-Ökosystem. Hersteller wie KUKA, ABB, FANUC, Universal Robots und Siemens dienen als Referenzpunkte für Funktionalität und Schnittstellen. Systemintegratoren übernehmen Programmierung, Anlagenanpassungen und die Qualifizierung des Bedienpersonals.

Die Wirtschaftlichkeitsrechnung modelliert Investitions- und Betriebskosten sowie Einsparpotenziale bei Personal, Ausschuss und Durchsatz. Mit klaren Kennzahlen lassen sich Amortisationszeit und ROI Robotik berechnen. Total Cost of Ownership (TCO) zeigt langfristige Belastungen und hilft bei der Priorisierung von Projekten.

Change Management umfasst Schulungen, Umschulungen und Rekrutierung von Mechatronikern, Robotikprogrammierern und Dateningenieuren. Sicherheitsnormen wie ISO und nationale Arbeitsschutzvorgaben sind Pflicht. Praxistipps: Pilotprojekte starten, schrittweise skalieren, Förderprogramme nutzen und erfahrene Integratoren einbinden, um die Automatisierungsstrategie robust umzusetzen.